鹤管装车挥发:把挥发损失变成可控的资源

每次装车时,液体的蒸气会通过密封不严的接缝、快速的启停、以及温差波动而逸散,形成挥发性有机物的雾幕。对企业而言,这并非单纯的损耗。挥发带来的不仅是经济损失——成百上千吨油品通过挥发逸散,直接转化为看不见的成本;同时还影响空气质量、触发监管警报、甚至涉及企业的社会声誉。

对于岗位在码头、港口乃至炼化厂之间的工作人员来说,挥发的微尘与蒸汽是潜在的健康隐患,需通过个人防护和现场管理来降低暴露风险。厂方与运输单位正面临双重压力:一是要合规,确保排放低于标准线;二是要降本增效,尽可能减少因为挥发带来的物料损失和额外工时。

这是一个系统性的问题,需要从设备、流程、数据三个维度共同发力。传统的“粗放式”装载方式显然已经难以为继。许多作业现场靠经验进行开关节流、手动检查密封处、以及简单的通风措施,效果参差不齐。问题在于,挥发的路径多样而隐匿:若泵送速度过快、管道接头松动、密封件老化,微小的气体也会通过缝隙逸出;若现场温度上升,气相中的溶剂更易膨胀,导致更多的蒸气被带出。

企业普遍的痛点在于:如何在不影响装载效率的前提下,将挥发控制在可控范围内,让空气更清洁、成本更低、合规更稳妥?

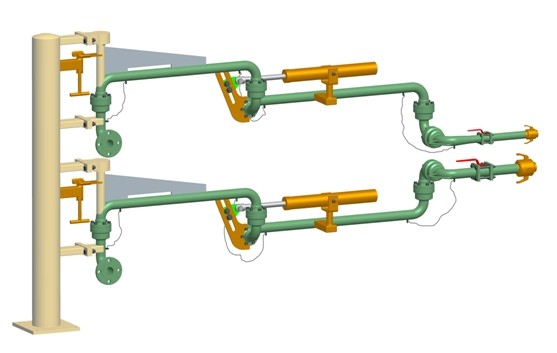

这是一个需要“看得见、控得住、用得顺”的系统性答案的场景。一个完善的鹤管装车挥发治理方案,不是单纯增加某一个部件的强度,而是打造一个闭环——覆盖前置准备、现场装载、以及后期回收与处置的全流程管理。具体而言,它应当包括:一套高密封性的鹤管与锥形接头、一个闭合的压气与蒸汽回收路径、一个实时监测与报警的智能系统,以及对运作节奏的智能优化。

将装载前、装载中、装载后各阶段的挥发点逐一识别、逐一控住,才有可能真正实现低排放、低损耗、低成本的三赢局面。

在这个背景下,企业的目标不再是单点“加固”,而是建立一整套可落地的标准化流程。密封性是基底。高质量的鹤管、耐温材料、弹性密封件与可靠的连接件共同构筑挡风墙,减少因零件老化带来的缝隙;蒸气的回收必须贯穿整条管线。通过蒸汽回收单元(VRU)对逸散气体进行即时收集、冷凝、再利用,最大限度实现油品的再利用与排放的下降;再次,实时数据与告警体系要“看得见”。

温度、压力、流量、泄漏点等关键参数在屏幕上形成可视化地图,异常时自动触发停机与排查,并记录在合规报告中以备审计;优化与培训并重。引入算法对装载速率、温升、阀门开关节律等进行协同优化,同时为现场人员提供操作手册与日常维护规范,确保方案能在不同设备、不同工况下稳定落地。

以上观点,既是对现状的理性诊断,也是对未来的务实指引。如今,市场上已经出现一批以“全流程控制、闭环管理”为核心的解决方案。它们不是单独的技术堆砌,而是以系统观来设计,从材料选型、结构设计到智能化运维,形成一体化的解决方案。对企业来说,这意味着不再需要在挥发与效率之间做无谓的权衡。

通过统一的标准、统一的接口和可重复的流程,企业能够以更低的单位成本完成装车任务,同时提升合规性与社会形象。未来的码头,将在“看得见的装载”与“看不见的蒸气”之间,站在同一条起跑线上。若你正在关注降本增效与环保并重的落地方案,这样的全流程治理思路值得深入理解与尝试落地。

提升效率与环保的系统解决方案在鹤管装车挥发治理中,真正的价值来自于把理论变成可执行的操作。下面将把解决方案拆解为四大模块,并给出落地要点与投资回报的参考方向。

第一模块:密封与管路设计优化核心在于实现“零缝隙”与“快速可靠对接”。采用高密封鹤管、耐温橡胶密封件、金属对接件与自润滑介质,降低因老化造成的泄漏风险。增加短接头与弹性补偿结构,减少因热胀冷缩引发的缝隙扩展。对关键连接部位设置可视化密封自检传感器,定期在线自检,确保异常情况早发现、早处理。

此模块的目标是把挥发点从“潜在风险”转化为“已控制点”,降低后续监控和勘探成本。

第二模块:蒸汽回收与再利用系统(VRU)VRU是把逸散蒸气变现的核心。通过冷凝、分离、净化等流程,将挥发气体回收成液态燃料或可再利用的化工原料,减少排放并提升物料利用率。系统需要与装车节奏协同:在装载高峰期智能调度回收流程,避免回收过程成为瓶颈。

安装高效分离器、低温冷凝设备与储存组件,确保回收的油品质量稳定且易于后续再利用。对处理容量和回收比例设定明确目标,定期评估性能、维护成本与回收收益,确保投资回本。

第三模块:智能监控与控制系统建立以传感、控制、数据为核心的闭环。现场部署温度、压力、流量、挥发物检测等传感器,通过PLC/SCADA或边缘计算平台进行实时控制与报警。逻辑优化可以实现阀门自动调节、泵速自适应、异常情况自动停机,最大程度降低人为操作失误。

数据平台则将运作节奏、设备状态、排放水平等信息汇聚成可视化仪表与报表,方便现场管理、合规申报以及持续改进。长期看,这一模块还支持基于AI的预测性维护,降低故障停机风险,提高装载时效。

第四模块:数据化运营与合规管理把现场数据转化为管理决策的基础。建立统一的排放与损耗指标体系,生成日/周/月度的合规报告与改进建议。通过可追溯的日志记录,提升审计透明度,降低监管风险。结合企业级数字化平台,构建与运输计划、装卸排程的协同机制,优化资源配置、减少等待时间,从而间接降低能耗与挥发。

培训与规范化操作同样重要,确保现场人员能理解数据、执行标准化作业、并通过日常复盘不断提升绩效。

落地与ROI展望将以上四大模块整合成一个可落地的解决方案,短期内的投资集中在设备升级与传感网络的铺设,中期内实现回收系统的稳定运行与数据化管理,长期则靠持续的维护、培训与优化来释放更多价值。若按保守估算,综合投入在1-3年的回本周期内通过以下渠道实现收益:物料挥发损耗明显下降、蒸汽回收带来的原料再利用增量、以及因合规性提升带来的潜在税费与罚款风险降低。

行业内的试点数据显示,VOC排放下降幅度普遍在20%至50%之间,物料损失和能源消耗同步降低,装载周转时间也有望得到改善。具体效果与投资回收期会因企业规模、装载量、现有工艺与设备状况而异,但方向清晰:提升环保水平的把握经济回报。

如果你正在评估是否将这套全流程解决方案落地,建议从以下几步入手:1)梳理现有装车流程中的挥发点与耗损点,绘制“挥发地图”;2)评估现有鹤管与接头的密封状况,确定升级需求等级;3)选取一个试点场景,搭建VRU与智能监控的最小可行系统,进行短期验证;4)结合数据平台,建立排放与成本的基线,制定阶段性改造计划。

通过分阶段实施,既能降低初期风险,也能在短期内观察到可量化的收益。若你愿意,我们可以基于贵司具体场景,做一份定制化的落地方案与投资回报分析,帮助把这项看似复杂的系统改造,转化为清晰、可执行的行动计划。

同类文章排行

- 吉林辽源化工厂定制采购的一批AL2543型汽车底部密闭装卸鹤

- 辽宁铁岭客户定制采购的一批AL2503汽车底部卸车鹤管(氟利

- 陕西渭南定制采购的一批 AL2543汽车底部密闭装卸甲醇鹤管

- 安徽淮南化工厂定制采购的一批AL2543型汽车底部密闭装卸鹤

- 陕西运城客户定制采购的一批AL1403顶部装车鹤管(浓硫酸鹤

- 株洲乙醇鹤管厂家揭秘:行业前景与选择秘诀

- 江西新余客户定制采购的一批AL2503汽车底部卸车鹤管(液氩

- 河南商用鹤管厂家电话,助您轻松解决高效输送问题

- 上海卸车鹤管厂家:高效、安全的物流解决方案

- 江苏装卸鹤管生产厂家:行业新标杆